Die Automatisierung der Produktion im Zeitalter der Industrie 4.0 schreitet immer weiter voran. Einhergehend steigen die Anforderungen an Produktionssysteme hinsichtlich Effizienz, Zuverlässigkeit und Autonomie. Moderne Produktionssysteme liefern zahlreiche Daten über den Produktionsprozess. Dadurch kann die Effizienz und Zuverlässigkeit der Systeme Digital verfolgt werden. Viele Produktionsfirmen besitzen allerdings nicht die finanziellen Ressourcen smarte Produktionssysteme zu kaufen. Oberstes Ziel von Industrie 4.0 und dem IIOT (Industrial Internet of Things) ist es alle Systeme miteinander zu vernetzen. Deshalb müssen ältere Systeme durch „Retrofitting“ Intelligent werden.

In diesem Projekt wurde ein Demonstrator mit Lego Mindstorms erstellt, der mit Smart-Nodes ausgerüstet wurde. Die Smart-Nodes liefern Daten über die aktuelle Leistungsaufnahme und Stromverbrauch. Dadurch können Rückschlüsse auf Maschinenauslastung und Maschinenzustand gezogen werden. Anhand dieser Informationen kann das System selbstständig auf Störungen reagieren. Bei Ausfall einer Antriebseinheit, passt das System die Auftragsabwicklung an, um so die Produktion aufrechtzuerhalten.

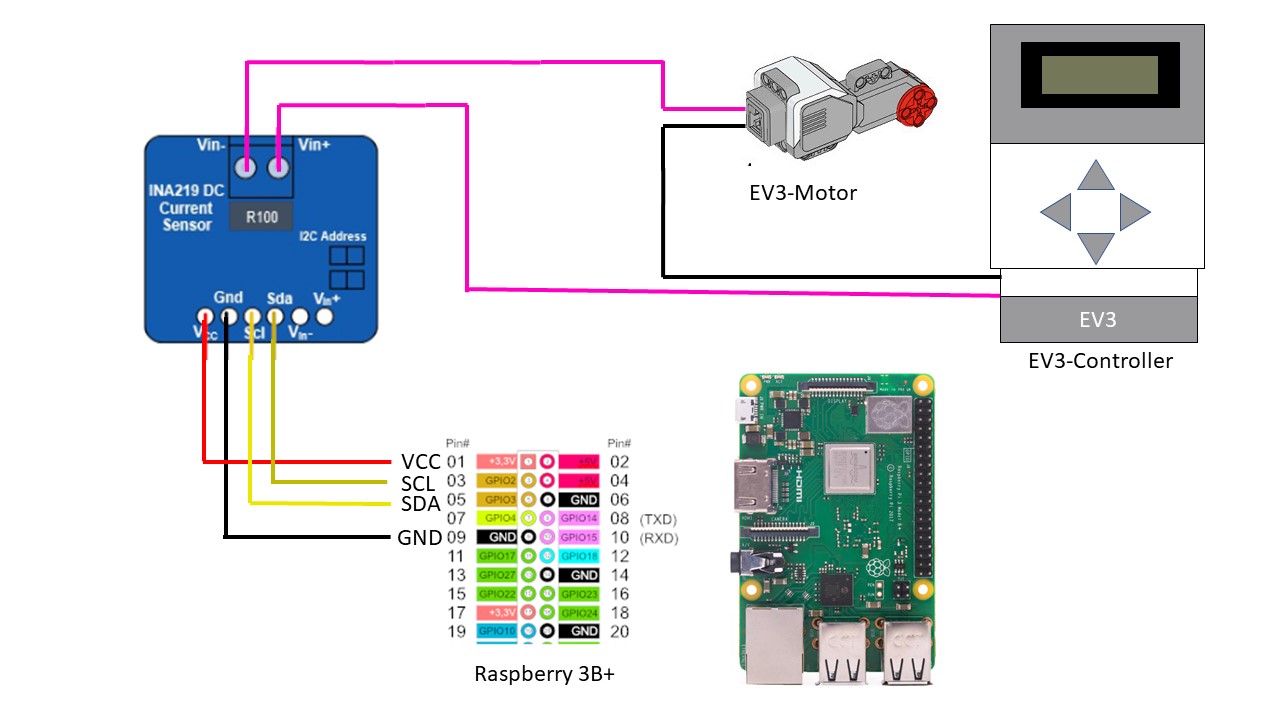

Für die Smart-Nodes wurden handelsübliche Raspberry-Pis (3B+) verwendet. Der eingesetzte Sensor INA219 wurde über die I2C-Schnittstelle mit dem Pi verbunden und in den Stromkreis des EV3-Controllers und EV3-Motors aufgenommen.

Das Raspberry-Pi sendet die Informationen über OPC-UA an ein übergeordnetes System (Smart-Object). Auf Grundlage der gegebenen Informationen, berechnet das System das optimale Programm für eine reibungslose Auftragsabwicklung. Das Ergebnis wird an den EV3-Controller, die zentrale Steuereinheit der Motoren, übermittelt. Dieser passt die Ansteuerung der Motoren an.

Der Demonstrator hat die Aufgabe eingehende Waren zu sortieren. In diesem Fall handelt es sich um Lego-Steine, die anhand ihrer Farbe sortiert werden. Bei Ausfall eines Transportbandes dürfen die Steine nicht auf das stehende Band weitergeleitet werden. Es muss folglich eine Umplanung der Auftragsabwicklung stattfinden, damit die Anlage nicht gestoppt werden muss. Durch das entwickelte System konnte dies erreicht werden.

Um Maschinenzustände (An/Aus) in diesem Anwendungsfall zu messen eignet sich der Spannungssensor INA219.

Weiterhin liefert er Daten über die Leistungsaufnahme der Maschine, die eine wesentliche Rolle bei der Erfassung der Maschinenauslastung spielt – gerade im Hinblick auf „predictive Maintenance“.

Für den industriellen Einsatz eignet sich der Sensor nicht, da er eine maximal Leistungsaufnahme von 25 Volt und 3.2 Ampere aufweist. Die im Projekt verwendet Raspberry-Pi sind leistungsstarke Einplatinenrechner und eignen sich für industrielle Anwendungen.

Autor: Patrick Schuster